┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī

ž¬ž╣┘ģ█īž▒ ž¦┘å┘łž¦ž╣ ž¦┘ä┘ģž¦┘å┘枦█ī ž¦┘ä┌®ž¬ž▒█ī┌®█ī ┘ł ž¦┘ä┌®ž¬ž▒┘ł┘å█ī┌®█ī

žó┘łž▒█ī┘ä 30, 2024┘ģž┤ž¦┘łž▒┘ć┬Ā ŌĆ£ž«ž▒█īž»žī ┘åžĄž© ┘ł ž▒ž¦┘ć ž¦┘åž»ž¦ž▓█īŌĆØ┬Ā ┘ł žĘž▒ž¦žŁ█ī ž«žĘ┘łžĘ ž¬┘ł┘ä█īž»┬Ā ž»ž▒ žĄ┘垦█īž╣

┌ś┘łž”┘å 10, 2024┘Šž▒ž│┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī

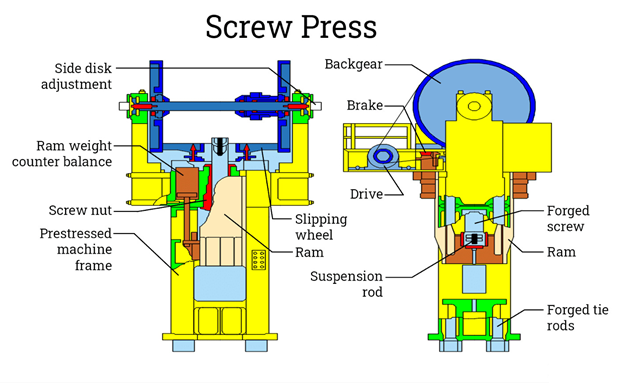

Friction Screw Press

┘Šž▒ž│ ž¦žĄžĘ┌®ž¦┌®█ī ┘Š█ī┌å ┘å┘łž╣█ī ┘Šž▒ž│ ┘ģ┌®ž¦┘å█ī┌®█ī ž¦ž│ž¬ ┌®┘ć ž¦ž▓ ž¦žĄžĘ┌®ž¦┌® ž©ž▒ž¦█ī ž¦█īž¼ž¦ž» ┘å█īž▒┘ł ┘ł ┘üž┤ž¦ž▒ ž»ž¦ž»┘å █īž¦ ž┤┌®┘ä ž»ž¦ž»┘å ž©┘ć ┘ģ┘łž¦ž» ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ┌®┘åž». ┌®┘ć ž┤ž¦┘ģ┘ä ┘üž▒█ī┘ģžī ┘ü┘䞦█ī┘ł█ī┘äžī ┘ģ┌®ž¦┘å█īž▓┘ģ ┘Š█ī┌å ┘ł █ī┌® ┘ģ█īž▓ ž¦ž│ž¬.

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž©┘ć žĘ┘łž▒ ┌»ž│ž¬ž▒ž»┘ć ž»ž▒ žĄ┘垦█īž╣ ┘ģž«ž¬┘ä┘ü ž©ž▒ž¦█ī žĘ█ī┘ü ┘łž│█īž╣█ī ž¦ž▓ ┌®ž¦ž▒ž©ž▒ž»┘枦 ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘ł┘åž»žī ž©┘ć ž╣┘å┘łž¦┘å ┘ģž½ž¦┘äžī ž¦█ī┘å ┘Šž▒ž│ ┘枦 ┘ģž╣┘ģ┘ł┘䞦┘ŗ ž©ž▒ž¦█ī ž╣┘ģ┘ä█īž¦ž¬ ž┤┌®┘ä ž»┘ć█ī ┘ü┘äž▓ž¦ž¬ ┘ģž¦┘å┘åž» žó┘ć┘å┌»ž▒█īžī ┘ģ┘ćž▒ ž▓┘å█ī ┘ł ž│┌®┘ć ž▓┘å█ī ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘ł┘åž». žó┘å┘枦 ┘ģ█ī ž¬┘łž¦┘å┘åž» ┘éžĘž╣ž¦ž¬ ┘ü┘äž▓█ī ┘ģž«ž¬┘ä┘ü ┘ģž¦┘å┘åž» ┘éžĘž╣ž¦ž¬ ┘ģž¦ž┤█ī┘å žó┘䞦ž¬žī ž¦ž©ž▓ž¦ž▒┘枦 ž©ž¦ ┌®ž¦ž▒ž©ž▒█ī ┘枦█ī ž«┘łž»ž▒┘łžī ┌®ž┤ž¦┘łž▒ž▓█ī ┘ł žĄ┘垦█īž╣ ┌»┘ł┘垦┌»┘ł┘å ž▒ž¦ ž┤┌®┘ä ž»┘ć┘åž».

ž¦ž▓ žó┘åž¼ž¦█ī█ī ┌®┘ć ┘Šž▒ž│ ┘Š█ī┌å ┘ģ█ī ž¬┘łž¦┘åž» ž¦┘åž▒┌ś█ī žČž▒ž©┘ć ž▒ž¦ ┌®┘垬ž▒┘ä ┌®┘åž»žī ž¦┘åž▒┌ś█ī ž¦žČž¦┘ü█ī ž»ž▒ ┘鞦┘äž© žóž▓ž¦ž» ┘å┘ģ█ī ž┤┘łž»žī ž©┘ć ┘ć┘ģ█ī┘å ž»┘ä█ī┘ä ž¦ž│ž¬ ┌®┘ć ž¦█ī┘å ┘Šž▒ž│ ┘ģ█ī ž¬┘łž¦┘åž» ž╣┘ģž▒ ┘鞦┘äž© ž▒ž¦ ž¦┘üž▓ž¦█īž┤ ž»┘ćž». ž©┘ć žĘ┘łž▒ ┘ģž╣┘ģ┘ł┘äžī ž╣┘ģž▒ ┘鞦┘äž© ┘Šž▒ž│ ž¦žĄžĘ┌®ž¦┌®█ī žŁž»ž¦┘é┘ä žŁž»┘łž» 4000 ┘éžĘž╣┘ć ┘ł žŁž»ž¦┌®ž½ž▒ ┘ģ█ī ž¬┘łž¦┘åž» ž¬ž¦ 15000 ┘éžĘž╣┘ćžī ┘ł ž©█īž┤ž¬ž▒ █īž╣┘å█ī žŁž»┘łž» 50000 ┘éžĘž╣┘ć ┘å█īž▓ ž©ž¦ž┤ž».

ž¦┘åž▒┌ś█ī žó┘ć┘å┌»ž▒█ī ┘Šž▒ž│ ┘Š█ī┌å ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž»┘é█ī┘鞦┘ŗ ž»ž▒ ┘ćž▒ ┘ģž▒žŁ┘ä┘ć ž¦ž▓ ┘ü┘łž▒ž¼žī ž¬┘łž│žĘ PLC ┌®┘垬ž▒┘ä ┌®ž▒ž». ┘Šž▒ž│ ┘Š█ī┌å ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž©┘ć ┘åžŁ┘ł█ī ž©ž▒ž¦█ī ┘ü┘łž▒ž¼ ž©ž▒┘垦┘ģ┘ć ž▒█īž▓█ī ┌®ž▒ž» ┌®┘ć ž©ž¦ž▒┘枦 ┘ł ž©ž¦ž▒┘枦 žĘž©┘é ž©ž▒┘垦┘ģ┘ć ┘łž▒┘łž»█īžī ž»ž▒ ┌å┘åž» ┘ģž▒žŁ┘ä┘ć ž©ž¦ ž¬┘垦┌ś┘枦█ī ┘ģž¬┘üž¦┘łž¬ ž╣┘ģ┘ä ┌®┘åž».

┘Šž▒ž│ ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ┌å┌»┘ł┘å┘ć ┌®ž¦ž▒ ┘ģ█ī ┌®┘åž»

┌®┘ä█īž» ž╣┘ģ┘ä┌®ž▒ž» ┘Šž▒ž│ ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█īžī ž¦žĄžĘ┌®ž¦┌® ž©█ī┘å ┘ü┘䞦█ī┘ł█ī┘ä ┘ł ┌»┘ä ┘Š█ī┌å ž¦ž│┌®ž▒┘ł ┘ģ█ī ž©ž¦ž┤ž». ž¦█ī┘å ž¦žĄžĘ┌®ž¦┌® █ī┌® ┘å█īž▒┘ł█ī ┘ģžŁ┘łž▒█ī (┌®┘ć ž©┘ć žó┘å ž▒ž¦┘åž┤ ┘ģžŁ┘łž▒█ī ┘å█īž▓ ┘ģ█ī ┌»┘ł█ī┘åž») ž»ž▒ žĘ┘ł┘ä ┘Š█ī┌å ž¦█īž¼ž¦ž» ┘ģ█ī ┌®┘åž». ┘ģ┘éž»ž¦ž▒ ž¦█ī┘å ┘å█īž▒┘ł ž©┘ć ž╣┘łž¦┘ģ┘ä█ī ┘ģž¦┘å┘åž» ┌»ž¦┘ģ ž▒ž▓┘ł┘ć ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘äžī žĘž▒ž¦žŁ█ī ┘ģ┘ćž▒┘ć ┘ł ┌»ž┤ž¬ž¦┘łž▒ ž¦ž╣┘ģž¦┘ä ž┤ž»┘ć ž¬┘łž│žĘ ┘ģ┘łž¬┘łž▒ ž©ž│ž¬┌»█ī ž»ž¦ž▒ž».

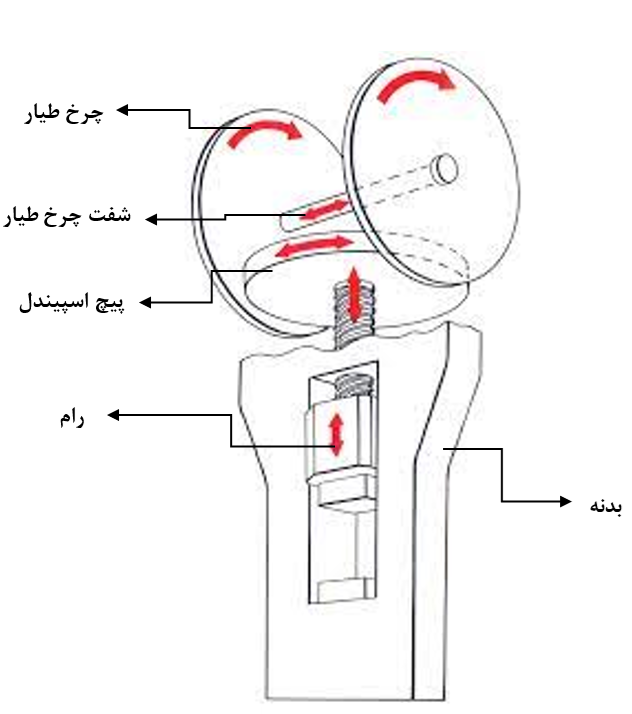

┘ģ┌®ž¦┘å█īž▓┘ģ ┘Š█ī┌å

ž¼ž▓žĪ ž¦žĄ┘ä█ī ┘Šž▒ž│ ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī █ī┌® ┘Š█ī┌å ž©ž¦ ┌»┘ä ┘Š█ī┌å ┌»ž▒ž» ž©ž▓ž▒┌» ž¦ž│ž¬žī ┌®┘ć ž©┘ć žĄ┘łž▒ž¬ ž╣┘ģ┘łž»█ī ž¦ž▓ ┘łž│žĘ ┘Šž▒ž│ ┘ł ┘Š█ī┌å ž┤ž»┘ć ž©ž¦ ┘ģ┘ćž▒┘ć ž¦žĄ┘ä█ī ž╣ž©┘łž▒ ┘ģ█ī ┌®┘åž». ž¦█ī┘å ┘Š█ī┌å ž¦ž║┘äž© “┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä” ┘垦┘ģ█īž»┘ć ┘ģ█ī ž┤┘łž» ┘ł ž¦┘åž▒┌ś█ī ž▒ž¦ ž»ž▒ žŁ█ī┘å ┌®ž¦ž▒ ž©žĄ┘łž▒ž¬ ž╣┘ģ┘łž»█ī ž¦┘垬┘鞦┘ä ┘ģ█ī ž»┘ćž».

┘Š█ī┌å

┘Š█ī┌å █ī┌® ┘ģžŁ┘łž▒ ž©┘ä┘åž» ┘ł ž▒ž▓┘ł┘ć ž»ž¦ž▒ ž¦ž│ž¬ ┌®┘ć ž»ž▒ žŁ█ī┘å ┌®ž¦ž▒ ┘Šž▒ž│ ┘ģ█ī ┌åž▒ž«ž». ┘ģž╣┘ģ┘ł┘䞦┘ŗ ž¦ž▓ ┘ü┘ł┘䞦ž» ž©ž¦ ž¦ž│ž¬žŁ┌®ž¦┘ģ ž©ž¦┘䞦 ž│ž¦ž«ž¬┘ć ┘ģ█ī ž┤┘łž» ┘ł ž»ž▒ žĘ┘ł┘ä žó┘å ž»ž¦ž▒ž¦█ī █ī┌® █īž¦ ┌å┘åž» ┘åž« ┘ģž¦ž▒┘Š█ī┌å ž¦ž│ž¬.

┘ģ┘ćž▒┘ć

┘ģ┘ćž▒┘ć █ī┌® ž¼ž▓žĪ ž½ž¦ž©ž¬ ž¦ž│ž¬ ┌®┘ć ž»ž▒ ž▓█īž▒ ┘Š█ī┌å ┘éž▒ž¦ž▒ ž»ž¦ž▒ž». ž»ž¦ž▒ž¦█ī ž│žĘžŁ ž▒ž▓┘ł┘ć ž¦█ī ž»ž¦ž«┘ä█ī ž¦ž│ž¬žī ┌®┘ć ž©ž¦ ž▒ž▓┘ł┘ć ┘Š█ī┌å ┘ģžĘž¦ž©┘鞬 ž»ž¦ž▒ž» ┘ł ž¼┘åž│ žó┘å ┘üž│┘üž▒ ž©ž▒┘åž▓ ┘ģ█ī ž©ž¦ž┤ž». ┘Š█ī┌å ž©┘ć ┘ģ┘ćž▒┘ć ž©ž│ž¬┘ć ┘ģ█ī ž┤┘łž».

ž▒ž¦┘ģ

ž▒ž¦┘ģ ┌®┘ć ž©┘ć ┘Š█ī┌å ┘ģž¬žĄ┘ä ┘ģ█ī ž┤┘łž» ┘ł ┘ć┘ģž▒ž¦┘ć ž©ž¦ žó┘å ž©┘ć žĄ┘łž▒ž¬ ž╣┘ģ┘łž»█ī žŁž▒┌®ž¬ ┘ģ█ī ┌®┘åž». ž¦ž©ž▓ž¦ž▒ žó┘ć┘å┌»ž▒█ī █īž¦ ┘鞦┘äž© ┘枦█ī█ī ž▒ž¦ žŁ┘ģ┘ä ┘ģ█ī ┌®┘åž» ┌®┘ć ž©┘ć ┘éžĘž╣┘ć ┌®ž¦ž▒ ┘üž┤ž¦ž▒ ┘łž¦ž▒ž» ┘ģ█ī ┌®┘åž».

┘ü┘䞦█ī┘ł█ī┘ä

ž»┘ł ž╣ž»ž» ┌åž▒ž« žĘ█īž¦ž▒ (┘ü┘䞦█ī┘ł█ī┘ä) ┌®┘ć ž¬┘łž│žĘ ž┤┘üž¬ ž©┘ć ┘ć┘ģ ┌®┘ł┘Š┘ä ž┤ž»┘ć ž¦┘åž» ┘ł ž©ž¦ ž│█īž│ž¬┘ģ ┌®┘䞦┌åžī ž¼ž¦ž©ž¼ž¦█ī█ī ž»ž▒ ┘ģžŁ┘łž▒ ž▒ž¦ ž»ž¦ž▒┘åž»žī ┘łžĖ█ī┘ü┘ć ž©ž¦┘䞦 ┘ł ┘Šž¦█ī█ī┘å ž©ž▒ž»┘å ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ž▒ž¦ ž»ž¦ž▒┘åž». ┘ü┘䞦█ī┘ł█ī┘ä ž¦┘åž▒┌ś█ī ž¼┘åž©ž┤█ī ž▒ž¦ ž░ž«█īž▒┘ć ┘ģ█ī ┌®┘åž» ┘ł ž©ž¦ ┘üž╣ž¦┘ä ž┤ž»┘å ┘Šž▒ž│ ž¦█ī┘å ž¦┘åž▒┌ś█ī ž©┘ć ž¦ž│┘Š█ī┘åž»┘ä ┘ģ┘垬┘é┘ä ┘ģ█ī ž┤┘łž».

┘ģ┘łž¬┘łž▒ █īž¦ ┘ģ┘åž©ž╣ ┘ģžŁž▒┌®

ž©ž▒ž¦█ī ┌åž▒ž«ž¦┘åž»┘å ┌åž▒ž« žĘ█īž¦ž▒ (┘ü┘䞦█ī┘ł█ī┘ä) ž¦ž▓ ┘ģ┘łž¬┘łž▒ █īž¦ ┘ģ┘åž©ž╣ ┘ģžŁž▒┌® ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘łž». žŁž▒┌®ž¬ ┌åž▒ž«ž┤█ī ┘ģ┘łž¬┘łž▒ ž¬┘łž│žĘ ž¬ž│┘ģ┘ć ž¬ž«ž¬ ž¦ž▓ ┘ü┘ł┘ä█ī ┘ģ┘łž¬┘łž▒ ž©┘ć █ī┌®█ī ž¦ž▓ ┌åž▒ž«┘枦█ī žĘ█īž¦ž▒ ┘ģ┘垬┘é┘ä ┘ģ█ī ž┤┘łž». ┘ł ┌åž▒ž« žĘ█īž¦ž▒ žŁž▒┌®ž¬ ┌åž▒ž«ž┤█ī ž«┘łž» ž▒ž¦ ž©┘ć ┌»┘ä ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ┘ģ┘垬┘é┘ä ┘ģ█ī ┌®┘åž».

┬Ā

ž╣┘ģ┘ä ┘Šž▒ž│

ž©ž▒ž¦█ī ž¦┘åž¼ž¦┘ģ ž╣┘ģ┘ä█īž¦ž¬ ┘Šž▒ž│žī ž¦┘Šž▒ž¦ž¬┘łž▒ ┘Šž▒ž│ ž▒ž¦ ž©ž¦ ž»ž▒┌»█īž▒ ┌®ž▒ž»┘å ┘ģ┘łž¬┘łž▒ █īž¦ ┘ģ┘åž©ž╣ ž¬ž║ž░█ī┘ć ┘üž╣ž¦┘ä ┘ģ█ī ┌®┘åž». ┌®┘䞦┌å █ī┌®█ī ž¦ž▓ ┌åž▒ž«┘枦█ī žĘ█īž¦ž▒žī ž╣┘ģ┘ä ┌®ž▒ž»┘ć (┌®┘䞦┌å ┘Šž¦█ī█ī┘å ž▒┘ł┘åž»┘ć) ┘ł ž▒┘ł█ī ┘ģžŁ┘łž▒ ž¦┘ü┘é█īžī žó┘å ž▒ž¦ ž©┘ć ž¼┘ä┘ł žŁž▒┌®ž¬ ┘ģ█ī ž»┘ćž» ž¬ž¦ ┌åž▒ž« žĘ█īž¦ž▒ ž©ž¦ ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ┌®┘ć ž»┘łž▒ žó┘å ž▒ž¦ ž©ž¦ ┌åž▒┘ģ ┘ł █īž¦ ž»ž▒ ┘å┘ģ┘ł┘å┘ć ┘枦█ī ┌®┘ł┌å┌®ž¬ž▒ ž©ž¦ ┘ä┘垬 ž¦žŁž¦žĘ┘ć ┘å┘ģ┘łž»┘ć ž¦┘åž»žī ž»ž▒┌»█īž▒ ┘å┘ģž¦█īž». ┘ł ž©ž▒ ž¦ž½ž▒ ž¦žĄžĘ┌®ž¦┌® ž©ž¦ ┌åž▒┘ģ ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘äžī žó┘å ž▒ž¦ ž»ž▒ ž¼┘枬 ž©ž│ž¬┘ć ž┤ž»┘å ž»ž▒ ┘ģ┘ćž▒┘ćžī ž©┘ć ┌åž▒ž«ž┤ ž»ž▒ žó┘łž▒ž». ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ž»ž▒ ž»ž¦ž«┘ä ┘ģ┘ćž▒┘ćžī ┌®┘ć ž▒┘ł█ī ž©ž»┘å┘ć ž¦žĄ┘ä█ī ┘Šž▒ž│ ž©ž│ž¬┘ć ž┤ž»┘ćžī ž©┘ć ┘Šž¦█ī█ī┘å žŁž▒┌®ž¬ ┌®┘åž». ž»ž▒ ž¦█ī┘å žŁž¦┘䞬 ž▒ž▓┘ł┘ć ┘枦█ī ┘Š█ī┌å ž©┘ć ž»ž¦ž«┘ä ┘ģ┘ćž▒┘ć ┘ģ█ī ž▒┘ł┘åž» ┘ł žŁž▒┌®ž¬ ┘Š█ī┌å ž»ž▒ ┘ģ┘ćž▒┘ćžī ┘å█īž▒┘ł█ī ┘ģžŁ┘łž▒█ī ┘鞦ž©┘ä ž¬┘łž¼┘ć█ī ž▒ž¦ ž»ž▒ žĘ┘ł┘ä ┘Š█ī┌å ž¦█īž¼ž¦ž» ┘ģ█ī ┌®┘åž». ┘å█īž▒┘ł█ī ┘ģžŁ┘łž▒█ī ┘ć┘å┌»ž¦┘ģ█ī ┌®┘ć ž©ž▒ ž▒┘ł█ī ž▒ž¦┘ģ ┘ł ┘鞦┘äž© ┘ü┘łž▒ž¼ ┘ģž¬žĄ┘ä ž©┘ć žó┘å ┘łž¦ž▒ž» ┘ģ█ī ž┤┘łž»žī ž©┘ć ┘å█īž▒┘ł█ī ┘üž┤ž¦ž▒█ī ž¬ž©ž»█ī┘ä ┘ģ█ī ž┤┘łž». ┘å█īž▒┘ł█ī ┘üž┤ž¦ž▒█ī ž©┘ć ┘ģž¦ž»┘ć ┘éž▒ž¦ž▒ ž»ž¦ž»┘ć ž┤ž»┘ć ž▒┘ł█ī ┘鞦┘äž© ┘Šž¦█ī█ī┘å█ī ┘łž¦ž▒ž» ž┤┘łž». ž¦█ī┘å ┘å█īž▒┘ł ┘ć┘ģž¦┘å ┌å█īž▓█ī ž¦ž│ž¬ ┌®┘ć ┘Šž▒ž│ ž▒ž¦ ┘鞦ž»ž▒ ┘ģ█ī ž│ž¦ž▓ž» ž¬ž¦ ┘éžĘž╣┘ć ┌®ž¦ž▒ ž▒ž¦ ž¬ž║█ī█īž▒ ž┤┌®┘ä ž»ž¦ž»┘ć ┘ł ž┤┌®┘ä ž»┘ćž». ž©┘ć ┘ģžŁžČ ž▒ž│█īž»┘å ž©┘ć ┘å┘éžĘ┘ć ┘ģžŁž»┘łž» ┌®┘å┘åž»┘ć ┘Šž¦█ī█ī┘åžī ž»ž▒┌»█īž▒█ī ┌®┘䞦┌å ž¦ž▓ ┌åž▒ž« žĘ█īž¦ž▒ ž©ž▒ž»ž¦ž┤ž¬┘ć ž┤ž»┘ć ┘ł ┌åž▒ž« žĘ█īž¦ž▒ ž©┘ć ž╣┘éž© ž©ž▒┘ģ█ī ┌»ž▒ž»ž».

┘Šž│ ž¦ž▓ ž¦█ī┘å ┘ģž▒žŁ┘ä┘ć ┌®┘䞦┌å ┌åž▒ž« žĘ█īž¦ž▒ ž»┘ł┘ģ (┘ģ┘鞦ž©┘ä)žī ž»ž▒┌»█īž▒ ž┤ž»┘ć (ž©ž¦┘䞦 ž▒┘ł┘åž»┘ć) ┘ł žó┘å ž▒ž¦ ž»ž▒┘ć┘ģž¦┘å ┘ģžŁ┘łž▒ žĘ┘ł┘ä█ī ž©┘ć ž│┘ģž¬ ž¼┘ä┘ł ž▒ž¦┘åž»┘ć ┘ł ┌åž▒ž« žĘ█īž¦ž▒ ž©ž▒ ž¦ž½ž▒ ┘å█īž▒┘ł█ī ž¦žĄžĘ┌®ž¦┌®žī ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ž▒ž¦ ž©┘ć ž©ž¦┘䞦 žŁž▒┌®ž¬ ┘ģ█ī ž»┘ćž». ž»ž▒ ž¦█ī┘å ┘ģž▒žŁ┘ä┘ć ž©ž¦ ž▒ž│█īž»┘å ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ž©┘ć ┘å┘éžĘ┘ć ┘ģžŁž»┘łž» ┌®┘å┘åž»┘ć ž©ž¦┘䞦█ī█īžī ┌®┘䞦┌å ž¦ž▓ ž»ž▒┌»█īž▒█ī ž«ž¦ž▒ž¼ ž┤ž»┘ć ┘ł ┘ć┘ģž▓┘ģž¦┘å ž│█īž│ž¬┘ģ ž¬ž▒┘ģž▓ ┘å█īž▓ ž»ž▒┌»█īž▒ ┘ģ█ī ž┤┘łž»žī ž¬ž¦ ž¦ž▓ ž¦ž»ž¦┘ģ┘ć žŁž▒┌®ž¬ ┘Š█ī┌å ž¦ž│┘Š█ī┘åž»┘ä ž©┘ć ž│┘ģž¬ ž©ž¦┘䞦 ž¼┘ä┘ł┌»█īž▒█ī ┘å┘ģž¦█īž».

┌åž▒ž«ž┤ ┘Š█ī┌åžī ┘ł ž»ž▒ ┘垬█īž¼┘ć žŁž▒┌®ž¬ ž▒ž¦┘ģ ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž»┘é█ī┘鞦┘ŗ ┌®┘垬ž▒┘ä ┌®ž▒ž». ž¦█ī┘å ┌®┘垬ž▒┘ä ž¦┘ģ┌®ž¦┘å ž¦ž╣┘ģž¦┘ä ž»┘é█ī┘é ┘å█īž▒┘ł ┘ł ┌®┘垬ž▒┘ä ž»┘é█ī┘é ž©ž▒ ┘üž▒žó█ī┘åž» žó┘ć┘å┌»ž▒█ī ž▒ž¦ ┘üž▒ž¦┘ć┘ģ ┘ģ█ī ┌®┘åž».

ž│█īž│ž¬┘ģŌĆī┘枦█ī ┌®┘垬ž▒┘ä ┘ģ┘ģ┌®┘å ž¦ž│ž¬ ž┤ž¦┘ģ┘ä ┘ģ┌®ž¦┘å█īž│┘ģŌĆī┘枦█ī ž©ž¦ž▓ž«┘łž▒ž»žī žŁž│┌»ž▒┘枦 ┘ł ž¦ž¬┘ł┘ģž¦ž│█ī┘ł┘åžī ž©ž▒ž¦█ī žŁ┘üžĖ ┘üž┤ž¦ž▒ ž½ž¦ž©ž¬ ┘ł ž¦žĘ┘ģ█ī┘垦┘å ž¦ž▓ ┌®█ī┘ü█īž¬ ┘éžĘž╣ž¦ž¬ ž¬┘ł┘ä█īž»█ī ž©ž¦ž┤ž».

┘éž▒ž¦ž▒ ž»ž¦ž»┘å ┘ģ┘łž¦ž»

┘ģ┘łž¦ž»█ī ┌®┘ć ┘éž▒ž¦ž▒ ž¦ž│ž¬ ┘Šž▒ž»ž¦ž▓ž┤ ž┤┘ł┘åž»žī ┘ģž¦┘å┘åž» █ī┌® ┘éžĘž╣┘ć ┌®ž¦ž▒ ┘ü┘äž▓█ī █īž¦ █ī┌® ┘éžĘž╣┘ć žó┘ć┘å┌»ž▒█īžī ž▒┘ł█ī ┘鞦┘äž© █īž¦ ž│┘åž»ž¦┘å ┘Šž¦█ī█ī┘å█ī ┘Šž▒ž│ ┘éž▒ž¦ž▒ ┘ģ█ī ┌»█īž▒ž».

┘üž┤ž▒ž»┘ćŌĆīž│ž¦ž▓█ī ┘ł ž┤┌®┘äŌĆīž»┘ć█ī

žŁž▒┌®ž¬ ┘Š█ī┌å ž©┘ć ž│┘ģž¬ ┘Šž¦█ī█ī┘å ž©ž¦ž╣ž½ ┘ģ█īŌĆīž┤┘łž» ┌®┘ć ┘ģ┘łž¦ž»žī ž©█ī┘å ┘鞦┘äž© ž©ž¦┘䞦█ī█ī (┌®┘ć ž©┘ć ┘Š█ī┌å ┘łžĄ┘ä ž┤ž»┘ć ž¦ž│ž¬) ┘ł ┘鞦┘äž© ┘Šž¦█ī█ī┘å█ī (ž│┘åž»ž¦┘å) ┘üž┤ž▒ž»┘ćžī ž┤┌®┘ä ž»ž¦ž»┘ć █īž¦ ž¬ž┤┌®█ī┘ä ž┤┘łž». ┘å█īž▒┘ł█ī ž¦ž╣┘ģž¦┘ä ž┤ž»┘ć ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž©ž▒ ž¦ž│ž¦ž│ ┘å█īž¦ž▓┘枦█ī ž©ž▒┘垦┘ģ┘ć ┌®┘垬ž▒┘ä ┘ł ž¬┘åžĖ█ī┘ģ ┌®ž▒ž».

žóž▓ž¦ž» ž┤ž»┘å ž¦┘åž▒┌ś█ī

ž»ž▒ žŁ█ī┘å ž╣┘ģ┘ä ┘Šž▒ž│žī ž¦┘åž▒┌ś█ī ž¦ž▓ ┘ü┘䞦█ī┘ł█ī┘ä ž©┘ć ┘Š█ī┌å ┘ģ┘垬┘é┘ä ┘ģ█ī ž┤┘łž» ┘ł ž¦█ī┘å ž¦┘åž▒┌ś█ī ž©┘ć žĄ┘łž▒ž¬ ┘å█īž▒┘ł█ī ┘ģ┌®ž¦┘å█ī┌®█ī žóž▓ž¦ž» ┘ģ█ī ž┤┘łž» ┘ł ž╣┘ģ┘ä ┘Šž▒ž│ ž▒ž¦ ž¦█īž¼ž¦ž» ┘ģ█ī ┌®┘åž».

ž¬┌®ž▒ž¦ž▒

ž╣┘ģ┘ä ┘Šž▒ž│ ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž»ž▒ žĄ┘łž▒ž¬ ┘å█īž¦ž▓ ž©ž¦ ž¬┘åžĖ█ī┘ģž¦ž¬ ┘å█īž▒┘łžī ž│ž▒ž╣ž¬ ┘ł ž│ž¦█īž▒ ┘Šž¦ž▒ž¦┘ģž¬ž▒┘枦 ž©ž▒ž¦█ī ž»ž│ž¬█īž¦ž©█ī ž©┘ć ┘垬ž¦█īž¼ ┘ģ┘łž▒ž» ┘åžĖž▒ ž¬┌®ž▒ž¦ž▒ ┌®ž▒ž».

┘ł█ī┌ś┌»█ī ┘枦█ī ┌®┘ä█īž»█ī ┘ł ┘ģž▓ž¦█īž¦█ī ┘Šž▒ž│ ┘枦█ī ž¦žĄžĘ┌®ž¦┌®█ī ž¦ž│┌®ž▒┘ł

ž│ž¦ž«ž¬ ┘ł ž│ž¦ž▓ ž│ž¦ž»┘ć:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž│ž¦ž«ž¬ž¦ž▒ ┘åž│ž©ž¬ž¦┘ŗ ž│ž¦ž»┘ć ┘ł ┘ģžŁ┌®┘ģ█ī ž»ž¦ž▒┘åž» ┌®┘ć ┘å┌»┘ćž»ž¦ž▒█ī ┘ł ┌®ž¦ž▒┌®ž▒ž» žó┘å┘枦 ž▒ž¦ žóž│ž¦┘å ┘ģ█ī ┌®┘åž».

┘鞦ž©┘ä█īž¬ ž¬┘åžĖ█ī┘ģ:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž¦┘ģ┌®ž¦┘å ┌®┘垬ž▒┘ä ž»┘é█ī┘é ┘å█īž▒┘ł█ī ┘üž┤ž¦ž▒ ┘ł ž│ž▒ž╣ž¬ ž▒ž¦ ┘üž▒ž¦┘ć┘ģ ┘ģ█ī ┌®┘å┘åž» ┘ł žó┘å┘枦 ž▒ž¦ ž©ž▒ž¦█ī žĘ█ī┘ü ┌»ž│ž¬ž▒ž»┘ć ž¦█ī ž¦ž▓ ┌®ž¦ž▒ž©ž▒ž»┘枦 ┘ģ┘垦ž│ž© ┘ģ█ī ┌®┘åž».

ž©┘ćž▒┘ć ┘łž▒█ī ž¦┘åž▒┌ś█ī:

ž¦█ī┘å ┘Šž▒ž│ ┘枦 ž©┘ć ž»┘ä█ī┘ä ž©┘ćž▒┘ć ┘łž▒█ī ž¦┘åž▒┌ś█ī ž«┘łž» ž┤┘垦ž«ž¬┘ć ž┤ž»┘ć ž¦┘åž»žī ž▓█īž▒ž¦ ž¦┘åž▒┌ś█ī ž¼┘åž©ž┤█ī ž░ž«█īž▒┘ć ž┤ž»┘ć ž»ž▒ ┘ü┘䞦█ī┘ł█ī┘ä ┘ģ█ī ž¬┘łž¦┘åž» ž©ž▒ž¦█ī ┌åž▒ž«┘ć ┘枦█ī ┘Šž▒ž│ ž©ž╣ž»█ī ┘ģ┘łž▒ž» ž¦ž│ž¬┘üž¦ž»┘ć ┘ģž¼ž»ž» ┘éž▒ž¦ž▒ ┌»█īž▒ž».

┘ć┘ģ┌å┘å█ī┘å ┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ┘ģž╣┘ģ┘ł┘䞦┘ŗ ž¦┘åž▒┌ś█ī ┌®┘ģž¬ž▒█ī ┘åž│ž©ž¬ ž©┘ć ┘Šž▒ž│ ┘枦█ī ┘ć█īž»ž▒┘ł┘ä█ī┌® ┘ł ┘ä┘å┌» ┘ģžĄž▒┘ü ┘ģ█ī ┌®┘å┘åž» ┌®┘ć ž©┘ć ┘ćž▓█ī┘å┘ć ┘枦█ī ž╣┘ģ┘ä█īž¦ž¬█ī ┌®┘ģž¬ž▒ ┘ł ž¦ž½ž▒ ž▓█īž│ž¬ ┘ģžŁ█īžĘ█ī ┌®┘ģž¬ž▒žī ┌®┘ģ┌® ┘ģ█ī ┌®┘åž».

ž¬žĘž©█ī┘é ┘Šž░█īž▒█ī:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ┘ģž¦ž┤█ī┘å ┘枦█ī ┘ć┘ģ┘ć ┌®ž¦ž▒┘ć ž¦█ī ┘ćž│ž¬┘åž» ┌®┘ć ž©ž▒ž¦█ī ┌®ž¦ž▒┘枦█ī█ī ┘ģž¦┘å┘åž» žó┘ć┘å┌»ž▒█īžī ž¦┌®ž│ž¬ž▒┘ł┌ś┘åžī ž«ž¦┘ä█ī ┌®ž▒ž»┘åžī ž«┘ģ ┌®ž▒ž»┘å ┘ł ž│ž¦█īž▒ ž╣┘ģ┘ä█īž¦ž¬ ž┤┌®┘ä ž»┘ć█ī ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘ł┘åž».

žĖž▒┘ü█īž¬ ┘å█īž▒┘ł█ī ž©ž¦┘䞦:

žó┘å┘枦 ┘鞦ž»ž▒ ž©┘ć ž¦ž╣┘ģž¦┘ä ┘å█īž▒┘ł┘枦█ī ┘üž┤ž¦ž▒█ī ž©ž¦┘䞦 ┘ćž│ž¬┘åž» ┌®┘ć žó┘å┘枦 ž▒ž¦ ž©ž▒ž¦█ī ┌®ž¦ž▒ž©ž▒ž»┘枦█ī ž│┘å┌»█ī┘å ž»ž▒ žĄ┘åž╣ž¬ ┘ü┘äž▓┌®ž¦ž▒█ī ┘ģ┘垦ž│ž© ┘ģ█ī ┌®┘åž».

┘鞦ž©┘ä█īž¬ ž¦žĘ┘ģ█ī┘垦┘å:

┘Šž▒ž│ ┘枦█ī ž¦žĄžĘ┌®ž¦┌®█ī ┘Š█ī┌å ┘ģž¦ž┤█ī┘å ┘枦█ī ┘é┘ł█ī ┘ł ┘鞦ž©┘ä ž¦ž╣ž¬┘ģž¦ž»█ī ┘ćž│ž¬┘åž» ┌®┘ć ž¦ž║┘äž© ž»ž▒ ┘üž▒žó█ī┘åž»┘枦█ī ž¬┘ł┘ä█īž» ┘ģž»ž¦┘ł┘ģ ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘ł┘åž».

ž¦█ī┘ģ┘å█ī:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ┘ģž»ž▒┘å ž©┘ć ┘ł█ī┌ś┌»█ī ┘枦█ī ž¦█ī┘ģ┘å█ī ž©ž▒ž¦█ī ┘ģžŁž¦┘üžĖž¬ ž¦ž▓ ž¦┘Šž▒ž¦ž¬┘łž▒┘枦 ┘ł ž¼┘ä┘ł┌»█īž▒█ī ž¦ž▓ žŁ┘łž¦ž»ž½ ┘ģž¼┘ćž▓ ┘ćž│ž¬┘åž».

ž│┘ć┘ł┘䞬 ┘å┌»┘ćž»ž¦ž▒█ī ┘ł ž¬ž╣┘ģ█īž▒:

ž¦█ī┘å ┘Šž▒ž│ ┘枦 ž»ž▒ ┘ģ┘鞦█īž│┘ć ž©ž¦ ┘Šž▒ž│ ┘枦█ī ┘ć█īž»ž▒┘ł┘ä█ī┌® ž»ž¦ž▒ž¦█ī žĘž▒ž¦žŁ█ī ž│ž¦ž»┘ć ž¬ž▒ ┘ł ž¦ž¼ž▓ž¦█ī ┌®┘ģž¬ž▒█ī ┘ćž│ž¬┘åž» ┌®┘ć ž»ž▒ ┘垬█īž¼┘ć ┘ćž▓█ī┘å┘ć ┘枦█ī ž¬ž╣┘ģ█īž▒ ┘ł ┘å┌»┘ćž»ž¦ž▒█ī ┌®┘ģž¬ž▒ ┘ł ž╣█īž© █īž¦ž©█ī žóž│ž¦┘å ž¬ž▒█ī ž»ž¦ž▒ž».

ž│┘ć┘ł┘䞬 ┌®ž¦ž▒:

┌®ž¦ž▒ ž©ž¦ žó┘å┘枦 ┘åž│ž©ž¬ž¦┘ŗ žóž│ž¦┘å ž¦ž│ž¬ ┘ł ž»ž▒ ┘ģ┘鞦█īž│┘ć ž©ž¦ ┘Šž▒ž│ ┘枦█ī ┘ć█īž»ž▒┘ł┘ä█ī┌® ž©┘ć žó┘ģ┘łž▓ž┤ ž¬ž«žĄžĄ█ī ┌®┘ģž¬ž▒█ī ┘å█īž¦ž▓ ž»ž¦ž▒┘åž» ┘ł ž©ž▒ž¦█ī žĘ█ī┘ü ┘łž│█īž╣ ž¬ž▒█ī ž¦ž▓ ┌®ž¦ž▒ž©ž▒ž¦┘å ┘ģ┘垦ž│ž© ┘ćž│ž¬┘åž».

┘ćž▓█ī┘å┘ć ┌®┘ģž¬ž▒:

ž»ž▒ ┘ģ┘鞦█īž│┘ć ž©ž¦ ┘Šž▒ž│ ┘枦█ī ┘ć█īž»ž▒┘ł┘ä█ī┌®žī ž«ž▒█īž» ┘ł ┘å┌»┘ćž»ž¦ž▒█ī ┘Šž▒ž│ ┘枦█ī ž¦žĄžĘ┌®ž¦┌®█ī ž¦ž│┌®ž▒┘ł ┘ćž▓█ī┘å┘ć ┌®┘ģž¬ž▒█ī ž»ž¦ž▒┘åž».

┬Ā

ž┤┌®┘ä ž»┘ć█ī ┘ü┘äž▓

ž¦žĄ┘ł┘ä ┌®┘ä█īž»█ī ž┤┌®┘ä ž»┘ć█ī ┘ü┘äž▓ ž©ž¦ ┘Šž▒ž│ ┘枦█ī ž¦žĄžĘ┌®ž¦┌®█ī ž¦ž│┌®ž▒┘ł:

┘ģžŁž▒┌® ž¦žĄžĘ┌®ž¦┌®█ī:

žŁž▒┌®ž¬ ┌åž▒ž«ž┤█ī ┘ü┘䞦█ī┘ł█ī┘ä ž¦ž▓ žĘž▒█ī┘é ž¦žĄžĘ┌®ž¦┌® ž©█ī┘å ┘ü┘䞦█ī┘ł█ī┘ä ┘ł ž»█īž│┌® █īž¦ ž¬ž│┘ģ┘ć ž¦žĄžĘ┌®ž¦┌® ž©┘ć ┘ģ┌®ž¦┘å█īž▓┘ģ ┘Š█ī┌å ┘ģ┘垬┘é┘ä ┘ģ█ī ž┤┘łž». ž¦█ī┘å ž¦žĄžĘ┌®ž¦┌® ┘å█īž▒┘ł█ī ┘ģ┘łž▒ž» ┘å█īž¦ž▓ ž©ž▒ž¦█ī žŁž▒┌®ž¬ ž│ž▒ ┘Šž▒ž│ ž©┘ć ž│┘ģž¬ ┘Šž¦█ī█ī┘å ┘ł ┘üž┤ž¦ž▒ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž▒ž¦ ž¦█īž¼ž¦ž» ┘ģ█ī ┌®┘åž».

ž¦ž╣┘ģž¦┘ä ┘å█īž▒┘ł█ī ┌®┘垬ž▒┘ä ž┤ž»┘ć:

┘ģ┌®ž¦┘å█īž▓┘ģ ┘Š█ī┌å žŁž▒┌®ž¬ ┌åž▒ž«ž┤█ī ž▒ž¦ ž©┘ć žŁž▒┌®ž¬ ž«žĘ█ī ž¬ž©ž»█ī┘ä ┘ģ█ī ┌®┘åž» ┘ł ┌®┘垬ž▒┘ä ž»┘é█ī┘é█ī ž©ž▒ ┘å█īž▒┘ł█ī ž¦ž╣┘ģž¦┘ä ž┤ž»┘ć ž©┘ć ┘éžĘž╣┘ć ┌®ž¦ž▒ ┘üž▒ž¦┘ć┘ģ ┘ģ█ī ┌®┘åž». ž¦█ī┘å ┘å█īž▒┘ł█ī ┌®┘垬ž▒┘ä ž┤ž»┘ćžī ž┤┌®┘ä ž»┘ć█ī █ī┌®┘å┘łž¦ž«ž¬ ž¼ž▓žĪ ┘ü┘äž▓█ī ž▒ž¦ ž¬žČ┘ģ█ī┘å ┘ģ█ī ┌®┘åž».

žČž▒ž©┘ć ┘ł ž│ž▒ž╣ž¬ ┘鞦ž©┘ä ž¬┘åžĖ█ī┘ģ:

žĘ┘ł┘ä žČž▒ž©┘ć ┘ł ž│ž▒ž╣ž¬ ┘üž┤ž¦ž▒ ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž©ž▒ž¦█ī ┘ģžĘž¦ž©┘鞬 ž©ž¦ ┘ģ┘łž¦ž» ž«ž¦žĄ ┘ł ž¦┘äž▓ž¦┘ģž¦ž¬ ž┤┌®┘ä ž»┘ć█ī ž¬┘åžĖ█ī┘ģ ┌®ž▒ž». ž¦█ī┘å ┘鞦ž©┘ä█īž¬ ž¬┘åžĖ█ī┘ģ ž¦┘ģ┌®ž¦┘å ž┤┌®┘ä ž»┘ć█ī ž©┘ć█ī┘å┘ć žĘ█ī┘ü ┘łž│█īž╣█ī ž¦ž▓ ž¦ž¼ž▓ž¦█ī ┘ü┘äž▓█ī ž▒ž¦ ┘üž▒ž¦┘ć┘ģ ┘ģ█ī ┌®┘åž».

ž╣┘ģ┘ä█īž¦ž¬ ┘ģž¬ž»ž¦┘ł┘ä ž┤┌®┘ä ž»┘ć█ī ┘ü┘äž▓ ž©ž¦ ┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī:

žó┘ć┘å┌»ž▒█ī:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž©ž▒ž¦█ī žó┘ć┘å┌»ž▒█ī ž¦ž¼ž▓ž¦█ī ┘ü┘äž▓█ī ž©ž¦ žŁž▒ž¦ž▒ž¬ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž¬ž¦ ž»┘ģž¦█ī ž©ž¦┘䞦 ┘ł ž│┘Šž│ ┘üž┤ž¦ž▒ ž»ž¦ž»┘å žó┘å ž»ž▒ █ī┌® žŁ┘üž▒┘ć ┘鞦┘äž© ž©ž▒ž¦█ī ž¬ž┤┌®█ī┘ä ž┤┌®┘ä ┘ģ┘łž▒ž» ┘åžĖž▒ ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘łž».

┘ģ┘ćž▒ ž▓┘å█ī:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž©ž▒ž¦█ī ┘ģ┘ćž▒ ž▓┘å█ī ž¦ž¼ž▓ž¦█ī ┘ü┘äž▓█ī ž©ž¦ ┘üž┤ž¦ž▒ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž¦ž▓ žĘž▒█ī┘é ┘鞦┘äž© ž©ž▒ž¦█ī ž©ž▒ž┤ █īž¦ ž┤┌®┘ä ž»ž¦ž»┘å žó┘å ž©┘ć ž┤┌®┘ä ž»┘äž«┘łž¦┘ć ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘łž».

┌®┘ł█ī┘å█ī┘å┌»:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž©ž▒ž¦█ī ž│┌®┘ć ┌®ž▒ž»┘å ž¦ž¼ž▓ž¦█ī ┘ü┘äž▓█ī ž©ž¦ ┘üž┤ž¦ž▒ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž©█ī┘å ┘Šž¦┘å┌å ┘ł ┘鞦┘äž© ž©ž▒ž¦█ī ž¦█īž¼ž¦ž» žĘž▒žŁ ž©ž▒ž¼ž│ž¬┘ć █īž¦ ž©ž▒ž¼ž│ž¬┘ć ž▒┘ł█ī ž│žĘžŁ ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘łž».

ž©ž▒ž¼ž│ž¬┘ć ž│ž¦ž▓█ī:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž©ž▒ž¦█ī ž©ž▒ž¼ž│ž¬┘ć ┌®ž▒ž»┘å ž¦ž¼ž▓ž¦█ī ┘ü┘äž▓█ī ž©ž¦ ┘üž┤ž¦ž▒ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž▒┘ł█ī ┘鞦┘äž© ž©ž¦┘üž¬ ž»ž¦ž▒ ž©ž▒ž¦█ī ž¦█īž¼ž¦ž» █ī┌® žĘž▒žŁ █īž¦ žĘž▒žŁ ž©ž▒ž¼ž│ž¬┘ć ž¦ž│ž¬┘üž¦ž»┘ć ┌®ž▒ž».

ž¼ž¦ž©ž¼ž¦█ī█ī:

┘Šž▒ž│ ┘枦█ī ┘Š█ī┌å ž¦žĄžĘ┌®ž¦┌®█ī ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž©ž▒ž¦█ī ž¼ž¦ž©ž¼ž¦█ī█ī ž¦ž¼ž▓ž¦█ī ┘ü┘äž▓█ī ž©ž¦ ┘üž┤ž¦ž▒ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž¦ž▓ žĘž▒█ī┘é ┘鞦┘äž© ž©ž▒ž¦█ī ┌®ž¦┘ćž┤ ┘éžĘž▒ █īž¦ ž¬ž║█ī█īž▒ ž┤┌®┘ä žó┘å ž¦ž│ž¬┘üž¦ž»┘ć ┌®ž▒ž».

žó┘ć┘å┌»ž▒█ī

žó┘ć┘å┌»ž▒█ī █ī┌® ┘üž▒žó█ī┘åž» ž¬┘ł┘ä█īž» ž¦ž│ž¬ ┌®┘ć ž┤ž¦┘ģ┘ä ž┤┌®┘ä ž»ž¦ž»┘å ž©┘ć ┘ü┘äž▓ █īž¦ ┘ģ┘łž¦ž» ž»█ī┌»ž▒ ž¦ž▓ žĘž▒█ī┘é ž¦ž╣┘ģž¦┘ä ┘å█īž▒┘ł┘枦█ī ┘üž┤ž¦ž▒█ī ž¦ž│ž¬. ž¦█ī┘å █ī┌® ┘üž▒žó█ī┘åž» žŁ█īž¦ž¬█ī ž¦ž│ž¬ ┌®┘ć ž©ž▒ž¦█ī ž¦█īž¼ž¦ž» žĘ█ī┘ü ┌»ž│ž¬ž▒ž»┘ć ž¦█ī ž¦ž▓ ┘éžĘž╣ž¦ž¬ ┘ł ž©ž▒ž¦█ī žĄ┘垦█īž╣ ┘ģž«ž¬┘ä┘ü ž¦ž▓ ž¼┘ģ┘ä┘ć ž«┘łž»ž▒┘łž│ž¦ž▓█īžī ┘ć┘łž¦┘üžČž¦žī ž│ž¦ž«ž¬ ┘ł ž│ž¦ž▓ ┘ł ž¬┘ł┘ä█īž» ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ž┤┘łž». žó┘ć┘å┌»ž▒█ī ┘ģž╣┘ģ┘ł┘䞦┘ŗ ┘éžĘž╣ž¦ž¬ ┘é┘ł█īžī ž©ž¦ž»┘łž¦┘ģ ┘ł ž©ž¦ ┌®█ī┘ü█īž¬ ž©ž¦┘䞦 ž©ž¦ ž«┘łž¦žĄ ┘ģ┌®ž¦┘å█ī┌®█ī ž©┘ćž©┘łž» █īž¦┘üž¬┘ć ž»ž▒ ┘ģ┘鞦█īž│┘ć ž©ž¦ ┘éžĘž╣ž¦ž¬ ž▒█īž«ž¬┘ćŌĆī┌»ž▒█ī █īž¦ ┘ģž¦ž┤█ī┘åŌĆī┌®ž¦ž▒█ī ž┤ž»┘ć ž¬┘ł┘ä█īž» ┘ģ█īŌĆī┌®┘åž». ž»ž▒ ž¦█ī┘åž¼ž¦ ┘ģž▒┘łž▒█ī ž©ž▒ ┘üž▒žó█ī┘åž» žó┘ć┘å┌»ž▒█ī ┘ł ž¼┘åž©┘ć ┘枦█ī ┌®┘ä█īž»█ī žó┘å ┘ģ█ī ┌®┘å█ī┘ģ:

ž¦┘å┘łž¦ž╣ žó┘ć┘å┌»ž▒█ī:

┘ü┘łž▒ž¼ ┘鞦┘äž© ž©ž¦ž▓:

ž»ž▒ ┘ü┘łž▒ž¼ ┘鞦┘äž© ž©ž¦ž▓žī ┘éžĘž╣┘ć ┌®ž¦ž▒ ┘ü┘äž▓█ī ž©█ī┘å ┘鞦┘äž© ┘枦█ī ┘ģž│žĘžŁ ž©ž¦ ┌®┘ģ█ī ┘äž©┘ć ┘éž▒ž¦ž▒ ┘ģ█ī ┌»█īž▒ž»žī ┘ł ┘å█īž▒┘ł┘枦█ī ┘üž┤ž¦ž▒█ī ž¦ž▓ ž©ž¦┘䞦 ┘ł ┘Šž¦█ī█ī┘å ž¦ž╣┘ģž¦┘ä ┘ģ█ī ž┤┘łž». ž¦█ī┘å ┘üž▒žó█ī┘åž» ž©ž¦ž╣ž½ ž¦┘åž╣žĘž¦┘ü ┘Šž░█īž▒█ī ž©█īž┤ž¬ž▒ ┘ģ█ī ž┤┘łž» ┘ł ┘ģ█ī ž¬┘łž¦┘å ž¦ž▓ žó┘å ž©ž▒ž¦█ī ž┤┌®┘ä ž»ž¦ž»┘å ž©┘ć ┘éžĘž╣ž¦ž¬ ž©ž▓ž▒┌» ┘ł ┘Š█ī┌å█īž»┘ć ž¦ž│ž¬┘üž¦ž»┘ć ┌®ž▒ž».

┘ü┘łž▒ž¼ ┘鞦┘äž© ž©ž│ž¬┘ć:

žó┘ć┘å┌»ž▒█ī ┘鞦┘äž© ž©ž│ž¬┘ć ┌®┘ć ž©┘ć ┘垦┘ģ ┘ü┘łž▒ž¼ ┘ü┘äž┤ ┘äž│ ┘å█īž▓ ž┤┘垦ž«ž¬┘ć ┘ģ█ī ž┤┘łž»žī ž┤ž¦┘ģ┘ä ┘éž▒ž¦ž▒ ž»ž¦ž»┘å ┘éžĘž╣┘ć ┌®ž¦ž▒ ž»ž▒ █ī┌® žŁ┘üž▒┘ć ┘鞦┘äž© ž¦ž│ž¬ ┌®┘ć ž»ž¦ž▒ž¦█ī ž┤┌®┘ä ┘ģ┘łž▒ž» ┘åžĖž▒ ž¦ž│ž¬. ž│┘Šž│ ┘ü┘äž▓ ž»ž▒ ž»ž¦ž«┘ä žŁ┘üž▒┘ć ┘鞦┘äž© ┘üž┤ž▒ž»┘ć ┘ģ█ī ž┤┘łž» ┘ł ž»ž▒ ┘垬█īž¼┘ć █ī┌® ┘éžĘž╣┘ć ž»┘é█ī┘é ┘ł ž©ž¦ ž¼ž▓ž”█īž¦ž¬ ž©ž│█īž¦ž▒ ž©ž¦┘䞦 ž¦█īž¼ž¦ž» ┘ģ█ī ž┤┘łž».

┘ü┘łž▒ž¼ ž▒┘ł┘ä:

žó┘ć┘å┌»ž▒█ī ž▒┘ł┘ä ž¦ž▓ ž»┘ł █īž¦ ┌å┘åž» ž║┘䞬┌® ž¦ž│ž¬┘łž¦┘å┘ć ž¦█ī ž©ž▒ž¦█ī ž¬ž║█ī█īž▒ ž┤┌®┘ä ┘éžĘž╣┘ć ┌®ž¦ž▒ ž¦ž│ž¬┘üž¦ž»┘ć ┘ģ█ī ┌®┘åž». ž║┘䞬┌® ┘枦 ž»ž▒ žŁ█ī┘å ┌åž▒ž«ž┤ ┘üž┤ž¦ž▒ ┘łž¦ž▒ž» ┘ģ█ī ┌®┘å┘åž» ┘ł ž©┘ć ž¬ž»ž▒█īž¼ ž│žĘžŁ ┘ģ┘éžĘž╣ ┘ģ┘łž¦ž» ž▒ž¦ ┌®ž¦┘ćž┤ ┘ģ█ī ž»┘ć┘åž» ┘ł žó┘å ž▒ž¦ ž©┘ć ž┤┌®┘ä ž»┘äž«┘łž¦┘ć ž»ž▒ ┘ģ█ī žó┘łž▒┘åž».

┘ģž▒ž¦žŁ┘ä ┘üž▒žó█ī┘åž» žó┘ć┘å┌»ž▒█ī:

ž¦┘垬ž«ž¦ž© ┘ģ┘łž¦ž»:

┘üž▒žó█ī┘åž» žó┘ć┘å┌»ž▒█ī ž©ž¦ ž¦┘垬ž«ž¦ž© █ī┌® ┘ģž¦ž»┘ć ┘ģ┘垦ž│ž©žī ┘ģž╣┘ģ┘ł┘䞦┘ŗ █ī┌® žó┘ä█īž¦┌ś ┘ü┘äž▓█ī ž©ž¦ ž«┘łž¦žĄ ┘ģ┌®ž¦┘å█ī┌®█ī ┘ģžĘ┘ä┘łž© žóž║ž¦ž▓ ┘ģ█ī ž┤┘łž».

žŁž▒ž¦ž▒ž¬ ž»ž¦ž»┘å:

┘ģž¦ž»┘ć ž¦┘垬ž«ž¦ž© ž┤ž»┘ć ž¬ž¦ ž»┘ģž¦█ī ž«ž¦žĄ█ī ┌»ž▒┘ģ ┘ģ█ī ž┤┘łž» ž¬ž¦ ž┤┌®┘ä ┘Šž░█īž▒ž¬ž▒ ┘ł ž▒ž¦žŁž¬ ž¬ž▒ ž┤┌®┘ä ž©┌»█īž▒ž». ž»┘ģž¦ ž©ž│ž¬┘ć ž©┘ć ┘ģž¦ž»┘ć ┘ģž¬┘üž¦┘łž¬ ž¦ž│ž¬ ž¦┘ģž¦ ┘ģž╣┘ģ┘ł┘䞦┘ŗ ž©ž¦┘䞦ž¬ž▒ ž¦ž▓ ž»┘ģž¦█ī ž¬ž©┘ä┘łž▒ ┘ģž¼ž»ž» žó┘å ž¦ž│ž¬.

ž┤┌®┘ä ž»┘ć█ī:

┘ģ┘łž¦ž» ┌»ž▒┘ģ ž┤ž»┘ć ž©█ī┘å ┘鞦┘äž© ┘枦█ī žó┘ć┘å┌»ž▒█ī ┘éž▒ž¦ž▒ ┘ģ█ī ┌»█īž▒ž» ┘ł ┘å█īž▒┘ł┘枦█ī ┘üž┤ž¦ž▒█ī ž¦ž╣┘ģž¦┘ä ┘ģ█ī ž┤┘łž». ž¦█ī┘å ž©ž¦ž╣ž½ ž¬ž║█ī█īž▒ ž┤┌®┘ä ┘ģ┘łž¦ž» ž©┘ć ž┤┌®┘ä ž»┘äž«┘łž¦┘ć ┘ģ█ī ž┤┘łž». ž¦┘垬ž«ž¦ž© ┘ü┘łž▒ž¼ ┘鞦┘äž© ž©ž¦ž▓ █īž¦ ┘鞦┘äž© ž©ž│ž¬┘ć ž©┘ć ┘Š█ī┌å█īž»┌»█ī ┘éžĘž╣┘ć ┘ł ž»┘鞬 ┘ģ┘łž▒ž» ┘å█īž¦ž▓ ž©ž│ž¬┌»█ī ž»ž¦ž▒ž».

ž«┘å┌® ž│ž¦ž▓█ī:

┘Šž│ ž¦ž▓ ž┤┌®┘ä ┌»█īž▒█īžī ┘éž│┘ģž¬ žó┘ć┘å┌»ž▒█ī ž¦ž║┘äž© ž©┘ć žóž▒ž¦┘ģ█ī ž«┘å┌® ┘ģ█ī ž┤┘łž» ž¬ž¦ ž¬┘åž┤ ┘枦█ī ž»ž¦ž«┘ä█ī ┌®ž¦┘ćž┤ █īž¦ž©ž» ┘ł ž¦ž▓ ž¬ž▒┌® ž«┘łž▒ž»┘å █īž¦ ž¦ž╣┘łž¼ž¦ž¼ ž¼┘ä┘ł┌»█īž▒█ī ž┤┘łž». ž¦█ī┘å ž╣┘ģ┘ä ž©┘ć ž╣┘å┘łž¦┘å ž╣┘ģ┘ä█īž¦ž¬ žŁž▒ž¦ž▒ž¬█ī ž┤┘垦ž«ž¬┘ć ┘ģ█ī ž┤┘łž».

ž©ž▒ž┤ ┘ł ž¬┌®┘ģ█ī┘ä:

┘éž│┘ģž¬ žó┘ć┘å┌»ž▒█ī ┘ģ┘ģ┌®┘å ž¦ž│ž¬ ž©ž▒ž¦█ī ž»ž│ž¬█īž¦ž©█ī ž©┘ć ž¦ž©ž╣ž¦ž» ┘å┘枦█ī█ī ┘ł ┌®█ī┘ü█īž¬ ž│žĘžŁžī ┘å█īž¦ž▓ ž©┘ć ┘ģž¦ž┤█ī┘å┌®ž¦ž▒█īžī ž©ž▒ž┤ █īž¦ ž╣┘ģ┘ä█īž¦ž¬ ž¬┌®┘ģ█ī┘ä█ī ž©█īž┤ž¬ž▒█ī ž»ž¦ž┤ž¬┘ć ž©ž¦ž┤ž».

┘ģž▓ž¦█īž¦█ī ┘ü┘łž▒ž¼:

ž¦ž│ž¬žŁ┌®ž¦┘ģ ┘ł ž»┘łž¦┘ģ:

┘éžĘž╣ž¦ž¬ ┘ü┘łž▒ž¼ ž┤ž»┘ć ž©┘ć ž»┘ä█ī┘ä ž¦ž│ž¬žŁ┌®ž¦┘ģžī ┌å┘éž▒┘ģ┌»█ī ┘ł ž»┘łž¦┘ģ ž©ž¦┘䞦 ž┤┘垦ž«ž¬┘ć ┘ģ█ī ž┤┘ł┘åž» ┌®┘ć žó┘å┘枦 ž▒ž¦ ž©ž▒ž¦█ī ┌®ž¦ž▒ž©ž▒ž»┘枦█ī žŁ█īž¦ž¬█ī ┘ģ┘垦ž│ž© ┘ģ█ī ┌®┘åž».

ž│ž¦ž«ž¬ž¦ž▒ ž»ž¦┘å┘ć ž©┘åž»█ī ž©┘ćž©┘łž» █īž¦┘üž¬┘ć:

žó┘ć┘å┌»ž▒█ī ž│ž¦ž«ž¬ž¦ž▒ ž»ž¦┘å┘ć ž©┘åž»█ī ┘ģ┘łž¦ž» ž▒ž¦ ž¦žĄ┘䞦žŁ ┘ģ█ī ┌®┘åž» ┘ł ž«┘łž¦žĄ ┘ģ┌®ž¦┘å█ī┌®█ī žó┘å ┘ģž¦┘å┘åž» ┘ģ┘鞦┘ł┘ģž¬ ž»ž▒ ž©ž▒ž¦ž©ž▒ ž«ž│ž¬┌»█ī ┘ł ž¦ž│ž¬žŁ┌®ž¦┘ģ žČž▒ž©┘ć ž▒ž¦ ž¦┘üž▓ž¦█īž┤ ┘ģ█ī ž»┘ćž».

ž¬┘ä┘łž▒ž¦┘åž│ ┘枦█ī ž»┘é█ī┘é ┘ł ┘ģžŁ┌®┘ģ:

žó┘ć┘å┌»ž▒█ī ┘鞦┘äž© ž©ž│ž¬┘ć ž¦┘ģ┌®ž¦┘å ž¬┘ł┘ä█īž» ┘éžĘž╣ž¦ž¬ ž©ž¦ ž¬┘ä┘łž▒ž¦┘åž│ ┘枦█ī ┘ģžŁ┌®┘ģ ┘ł ž¦ž┤┌®ž¦┘ä ┘Š█ī┌å█īž»┘ć ž▒ž¦ ┘üž▒ž¦┘ć┘ģ ┘ģ█ī ┌®┘åž».

┌®ž¦ž▒ž¦█ī█ī ┘ćž▓█ī┘å┘ć:

žó┘ć┘å┌»ž▒█ī ┘ģ█ī ž¬┘łž¦┘åž» █ī┌® ž▒┘łž┤ ž¬┘ł┘ä█īž» ┘ģ┘éž▒┘ł┘å ž©┘ć žĄž▒┘ü┘ć ž©ž¦ž┤ž»žī ž©┘ć ┘ł█ī┌ś┘ć ž©ž▒ž¦█ī ┘ģ┘鞦ž»█īž▒ ž▓█īž¦ž»█ī ž¦ž▓ ┘éžĘž╣ž¦ž¬ ž©ž¦ ┘ć┘åž»ž│┘ć ┘Š█ī┌å█īž»┘ć.

žĄž▒┘ü┘ć ž¼┘ł█ī█ī ž»ž▒ ┘ģ┘łž¦ž»:

žŁž»ž¦┘é┘ä žČž¦█īž╣ž¦ž¬ ┘ģ┘łž¦ž»žī ž»ž▒ žŁ█ī┘å žó┘ć┘å┌»ž▒█ī ž©┘ć ž»┘ä█ī┘ä ž┤┌®┘ä ž»┘ć█ī ž»┘é█ī┘é ┘ł ž¬ž║█ī█īž▒ ž┤┌®┘ä ┌®┘垬ž▒┘ä ž┤ž»┘ćžī ž¦█īž¼ž¦ž» ┘ģ█ī ž┤┘łž».

ž│┘üž¦ž▒ž┤█ī ž│ž¦ž▓█ī:

žó┘ć┘å┌»ž▒█ī ┘ģ█ī ž¬┘łž¦┘åž» ┘éžĘž╣ž¦ž¬█ī ž©ž¦ ž¦┘åž»ž¦ž▓┘ć ┘枦 ┘ł ž¦ž┤┌®ž¦┘ä ┘ģž«ž¬┘ä┘ü ž¬┘ł┘ä█īž» ┌®┘åž» ┌®┘ć ž©ž▒ž¦█ī ┌®ž¦ž▒ž©ž▒ž»┘枦█ī ž«ž¦žĄ žĘž▒ž¦žŁ█ī ž┤ž»┘ć ž¦ž│ž¬.

ž¬ž«┘äž«┘ä ┌®ž¦┘ćž┤ █īž¦┘üž¬┘ć:

žó┘ć┘å┌»ž▒█īžī ž«žĘž▒ ž¬ž«┘äž«┘ä ┘ł žóž«ž¦┘ä ž»ž▒ ┘ģ┘łž¦ž» ž▒ž¦ ┌®ž¦┘ćž┤ ┘ģ█ī ž»┘ćž» ┘ł ž»ž▒ ┘垬█īž¼┘ć ┘éžĘž╣ž¦ž¬ ž©ž¦ ┌®█ī┘ü█īž¬ ž©ž¦┘䞦ž¬ž▒█ī ž¬┘ł┘ä█īž» ┘ģ█ī ž┤┘łž».

žó┘ć┘å┌»ž▒█ī ┘å┘éž┤ ┘ģ┘ć┘ģ█ī ž»ž▒ žĄ┘åž╣ž¬ ž¬┘ł┘ä█īž» ž¦█ī┘üž¦ ┘ģ█ī ┌®┘åž» ┘ł ž¦ž¼ž▓ž¦█ī ž│ž¦ž▓┘åž»┘ć ž▒ž¦ ž©ž▒ž¦█ī ┘ć┘ģ┘ć ┌å█īž▓ ž¦ž▓ ž«┘łž»ž▒┘ł ┘ł ┘ć┘łž¦┘Š█ī┘ģž¦ ┌»ž▒┘üž¬┘ć ž¬ž¦ ┘ģž¦ž┤█ī┘å žó┘䞦ž¬ žĄ┘åž╣ž¬█ī ┘ł ž¦ž©ž▓ž¦ž▒ ž»ž│ž¬█ī ž¬┘ł┘ä█īž» ┘ģ█ī ┌®┘åž». ž¬┘łž¦┘垦█ī█ī ž¦█ī┘å ┘üž▒žó█ī┘åž» ž©ž▒ž¦█ī ž¦█īž¼ž¦ž» ┘éžĘž╣ž¦ž¬ ž©ž¦ ž¦ž│ž¬žŁ┌®ž¦┘ģ ž©ž¦┘䞦 ┘ł ┘鞦ž©┘ä ž¦ž╣ž¬┘ģž¦ž»žī žó┘å ž▒ž¦ ž©┘ć █ī┌® ž¬┌®┘å█ī┌® ž¦ž│ž¦ž│█ī ž©ž▒ž¦█ī žĘ█ī┘ü ┌»ž│ž¬ž▒ž»┘ć ž¦█ī ž¦ž▓ ┌®ž¦ž▒ž©ž▒ž»┘枦 ž¬ž©ž»█ī┘ä ┘ģ█ī ┌®┘åž».